概述:佛山某大型PCBA企业,通过导入APS系统,优化工单管理,大幅减低库存并提升生产排程效率

大型PCBA企业使用APS系统降低库存

本项目的主要收益

- 通过工单优化,使工单与订单做到严格匹配,避免的工单提前采购物料和生产,并合并小工单,库存水平降低15%

- 导入自动排程,SMT段的计划员数量从4名减少到1名,线上的生产计划从48小时变更为2周。

客户ERP:Oracle

接口实现方式:

ERP->APS:产品清单,BOM,工单清单,客户需求,库存,发料表

APS->ERP: 工单开工日期、工单拆分清单、工单合并清单、补开工单建议、工单关闭建议。

实现方式:由APS 输出报告,客户的IT部门开发了执行函数,可以读入APS的报告自动实现工单变更功能,包括工单分拆、合并、补开、关闭、更新开工日期。

项目目标1:工单管理

客户制造数码相机,在导入APS系统前,材料库存水平居高不下。这是由于工厂所采用的工单管理方式决定的。

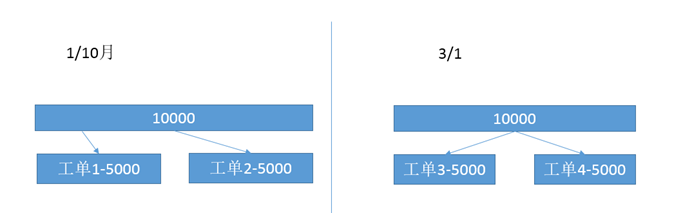

客户的订单有大有小,有些客户会按月给出长期订单,也有些产品订单很小。厂内在开工单的时候,长单按照固定数量开单,例如小板每个工单5000,大板每个工单数量3000。数量较小的需求,参考客户订单的数量和开工日期,将需求时间接近的小单合并。

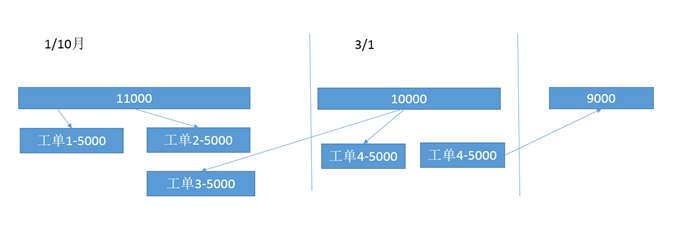

这种开工单方式初看是合理的,但是客户订单是不断变化的,数量调整或需求时间有变化的时候,工单的数量与开工日期就会与客户需求严重不匹配。如下面情况:

如果客户调整了需求时间,或有同产品新增需求,如上图所示,1/10需求增加1000。由于1月工单不足,只能将工单3提前,导致工单3中有1000对应1月需求,4000对应3月需求,这4000提前了二个月生产,导致采购与制造品库存都增加。

APS中的工单优化-工单需求匹配

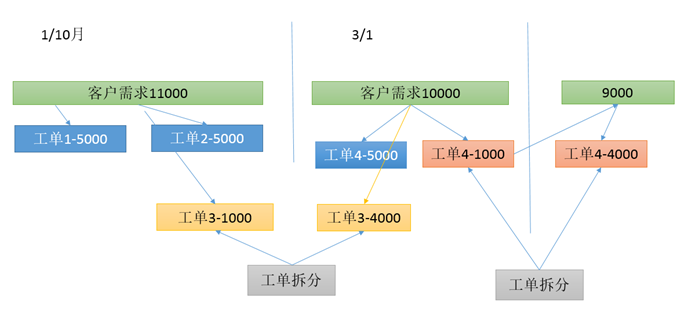

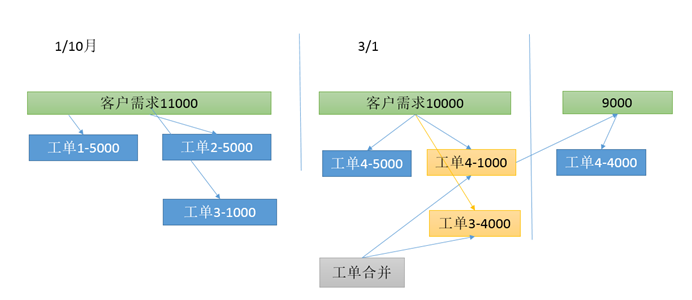

针对此种情况,APS系统在Plugin定制模块中,做了客户需求工单匹配,输出拆分合并报表,帮助客户在ERP中进行工单优化。

第一次运行-拆分:

- 下载工单、需求、库存、发料表。

- 需求扣除库存,再与工单匹配。工单跨越的需求时间超过一周的,建议将工单拆分,输出拆分报表。

- 将拆分报表导入到ERP中,执行拆分。

- 拆分后,再次导出以上报表,这时工单是已经拆分后的

第二次运行-合并:

- 重新导入全部数据

- 将需求时间接近的小工单合并,输出:工单合并报表、补开工单建议、关闭工单建议

- 将合并报表输出到ERP中,执行工单合并,补开新工单,关闭多余的工单

- ERP完成工单合并后,再次导出报表

第三次-计算工单开工日:

- 重新导入全部报表

- 执行工单需求匹配

- 输出工单新的开工日期

- ERP读入开工日期报表,更新工单开工日期

通过以上多次运算,执行拆分合并更新ERP开工日,ERP按照新的工单进行MRP运算。

执行频率:每周六下午进行工单优化,周日凌晨2点oracle跑MRP,周一早上自动发出所有采购订单。

导入后收益:

- 系统上线后,厂内整体库存水平降低了15%,节省库存周转资金上亿元

- 小工单合并,减少了工单总量,简化了车间工作

- 给出工单关闭建议,ERP中自动关闭工单,避免生产出呆料,且简化PMC工作

- 工单不足的给出开工单建议,EPR中自动开工单,简化了PMC工作

项目目标2:SMT详细排程

厂内生产主要分为SMT段与DIP组装段,分楼层和工序由不同的生管负责。SMT有超过50条生产线。在导入APS之前,由于线体太多,由4名生管分别排4个车间。

导入APS系统后,仅一人对全部SMT线体排程,节省了大量PMC人力。

报工:每天早上排程前,车间汇报实际进度,读入每日生产报表更新进度,进行计划微调,而后锁定未来24小时的任务,重新运行排程。

计划发布:线体计划输出为Excel文件发布到车间

排程频率:每天上午运行一次排程

排程时间范围:所有released的工单均进行线体排程, 时间宽度约为2周