PlanMateAPS自动生产排程系统应用-安全库存管理

安全库存包括几个方面:采购的原材料、需要生产的零部件、成品库存。本文以PlanMateAPS为例,介绍APS系统在零部件和成品库存管理中的应用。

有些OEM企业完全按照订单生产,不生产安全库存,仅需要考虑原材料的库存水平。也有很多企业采用采用混合式的生产方式,按单生产与生产库存同时存在。生产安全库存,需要考虑以下几个方面:

- 哪些产品需要生产库存:

成品: 销量大且具有持续性的产品,需要生产库存。出货时直接从仓库库存中出货,新产品生产出来再入库。

零部件:多种产品共用的零部件,只要产线有富余的产能,可生产一定的库存。

- 安全库存数量:通常以可销天数作为安全库存水平。业务部门应统计每个产品的历史销售记录,并预估未来的销售水平,计算平均日销售量,适当考虑波动,确定安全库存水平。

- 最低生产数量:每次需要生产库存,需要有最低生产数量,以保证设备生产效率。生产数量可考虑设备开机时间、采购周期等参数,例如,每次开机生产,可生产7天的销售量,则平均每周会生成一笔订单。销量小的产品,每2周或每个月生产一次。

- 触发条件及生产日期:

何时触发生产?哪天开始生产?

首先应考虑原料采购周期和生产周期。从原料采购到生产完成入库,需要一定的时间。假设原料采购需要12天,生产需要三天,至少需要提前15天下单准备生产。具体步骤如下:

- 假设产品平均日销售1000个,安全库存因应维持7天可销。

- 如果原料不共用,每个产品需要单独采购,采购需要12天,生产需要3天,共计15天。

- 假设当前日期为7/1日,如果库存量小于7+15 = 22天的可销数量,即库存<22000时,应创建一笔生产订单。

- 生产订单的交期在15天之后即7/15,当日下达采购订单,12日开始生产,15日入库。这样可以满足量不低于7天的安全库存水平。

- 生产数量:可按最低生产数量创建生产工单, 假设每日生产一周的销售量7000个。这样,系统可以每周创建一个生产订单。

- 如果使用共用原料,原料分批次采购无需单独下采购单,则不需要考虑12天的物料采购时间。只需要按照库存数量计算需求日期。如下表所示:

| 当前库存(触发条件) | 交货日期 | 生产日期 |

| <10000 | 7/4 | 7/1 |

| 14000<库存<15000 | 7/8 | 7/5 |

| 19000<库存<20000 | 7/13 | 7/10 |

- 库存订单的紧急程度和交货日期

由以上分析可见,应根据当前库存和安全库存标准,创建库存订单。库存订单的交货日期是由当前库存量的可销售日期决定的。可销日期少的优先生产。

- 来自客户的订单

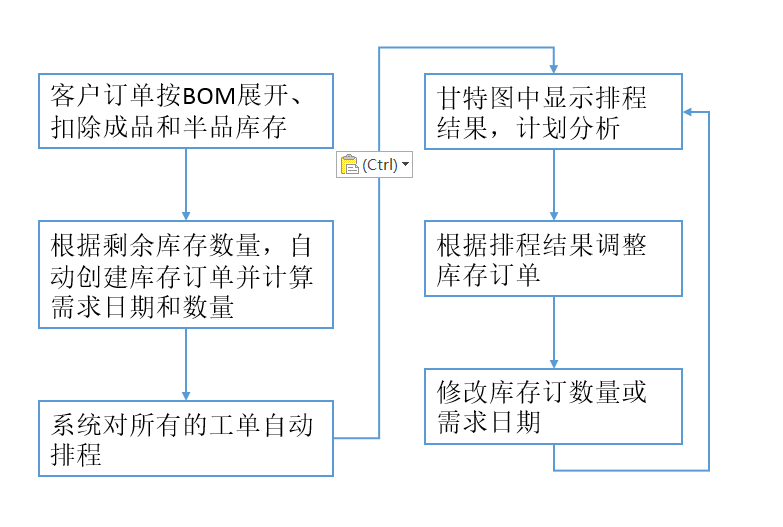

收到客户的订单后,客户订单首先使用库存出货,库存扣除后,Planmate根据扣除客户订单后的库存量创建库存生产工单以维持安全库存水平。如果库存不足以交货则创建生产工单,安排产线生产。

PlanMateAPS解决方案:

以上分析对于单个产品看似简单,但是如果产品众多,靠人工对每个产品精确计算出库存订单的数量和生产日期,并且满足设备产能的需求,是非常困难的工作。要维持合理的库存水平,需要APS的帮助。

PlanMateAPS中的需求管理模块,可以根据用户定义的安全库存参数,自动创建库存工单。

订单创建完成后,经过初次试排,用户可以根据甘特图中显示的设备负载和延迟情况,适当调整工单的数量和交货日期。产能不足则减少订单数量,修改交货日期。产能过剩则增加库存生产量。如果总体合理但是分布不均衡,可以适当前后调整需求日期。调整工作可重复多次直到结果满意。