机加工行业生产计划与进度追踪-APS系统应用

众所周知,机械加工行业的生产计划编制困难,这是由机加工的行业特点决定的。不只是计划编制困难,生产进度的跟踪、不良品返工、报废的管理,都是难题。很多工厂没有精确的计划,前工序下来什么做什么,由车间自己决定,PMC部门只是跟踪进度。客户催得急,就去车间催,客户没催,大量在制品堆积在车间。

这几年部分信息化程度高的企业导入了MES,也有部分企业开始导入APS,但是在生产流程最复杂的机械加工行业, MES的导入比例不高,导入APS的企业就更少。除了一些体积较小的产品可以按桶或按拖盘跟踪, 大部分体积较大的机加产品,无法贴条码,也不适合将条码雕刻上去,品质检验是人工作业,MES中应用最广的扫码方式并不适合机加行业。而且不做计划,单纯跟踪进度,企业会仍然感觉计划混乱。

对于机加企业,我们推荐一种准确计划+简单报工的方式,导入成本低廉也更加实用。

机械加工的生产计划有以下特点:

1. 产品的加工工序多,大部分产品有10-20个工序,有的产品需要经过几十上百工序,进度跟踪较繁琐。

2. 设备数量多,种类多。各工序的加工时间有很大的差异,有的工序几十分钟就可以完成,例如清洗、去毛刺,而有的加工需要十几个小时。

3. 热处理等工序有拼炉问题,拼炉时需要考虑每个炉次的容量

4. 有些设备数量多、时间长的工序需要分几个机器并行生产

5. 前后工序加工时间太长的,需要考虑批次转移问题

6. 车间生产调度灵活,有些工序可以交换顺序,根据机器不同,生产工序可以合并或分解。例如车一,车二可以由两个设备分开做,而选取另一台先进的加工设备也可以一次做完

7. 基础数据采集困难,计划员有时无法确定产品适合哪个机器,只有车间主任或者具体操作的员工才了解

8. 车间异常多,实际生产进度与计划常常有很大差异

基于机械加工的特殊性,很多人会觉得APS在机加工企业导入会有困难。APS计算的时间太精密,无法执行。选择的设备不一定最合适,车间生产不可能完全按照APS排程进行。

以上这些情况确实存在。我们今年为几家机加工厂导入了APS,车间生产实际上很灵活,车间主任、操作工人随时都在调整计划,但是系统整体的运行效果却很好,客户也感觉很满意。归纳客户的实际操作经验,我们总结了APS+MES在机加工企业运行的几个基本原则:

基础数据准确:

基础数据准确是管理的基础。基础数据是指APS中的工艺模型 , 包括机器设备、每个产品的生产工序、每个工序可用的设备和节拍时间等。数据采集工作量比较大,但是这部分工作只要组织好是可以做到的。

计划整体合理:

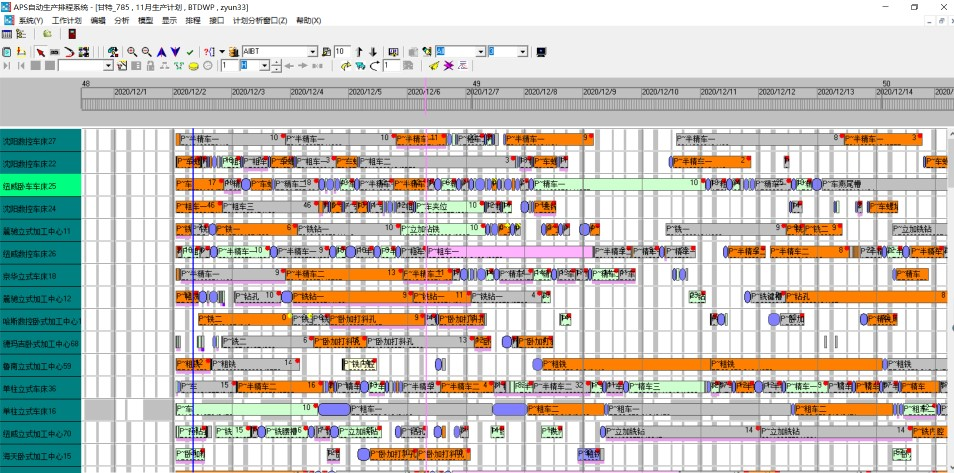

根据以上基础数据,APS可以排出一个看起来合理的计划:

- 工序顺序正确,机器选择合理;

- 排程顺序满足交期优先及先下先排;

- 设备负载均衡,在生产工艺允许的情况下,让机器得到合理的利用;

- 正确处理在制品、库存、不良品数量;

- 可以评估每个订单的交期;

车间灵活执行:

在机加工厂,APS所排的计划是指导性的计划,不能要求车间完全按照系统所排计划执行,否则一定执行不下去。车间主任在符合整体进度的范围内,可以根据实际情况对计划做灵活调整,包括:改变分配的设备、交换加工顺序、加工数量灵活掌握等。这些改变是基于现场的经验而做出的。

如果没有准确的生产计划,完全由车间决定做什么,就很难控制进度与交期,计划部门和管理人员难以掌握每个订单的生产时间和交期。

及时准确报工:

由于车间的实际执行与APS所排的计划有一定差异,如果没有报工系统的支持,APS在机械厂完全无法执行下去。

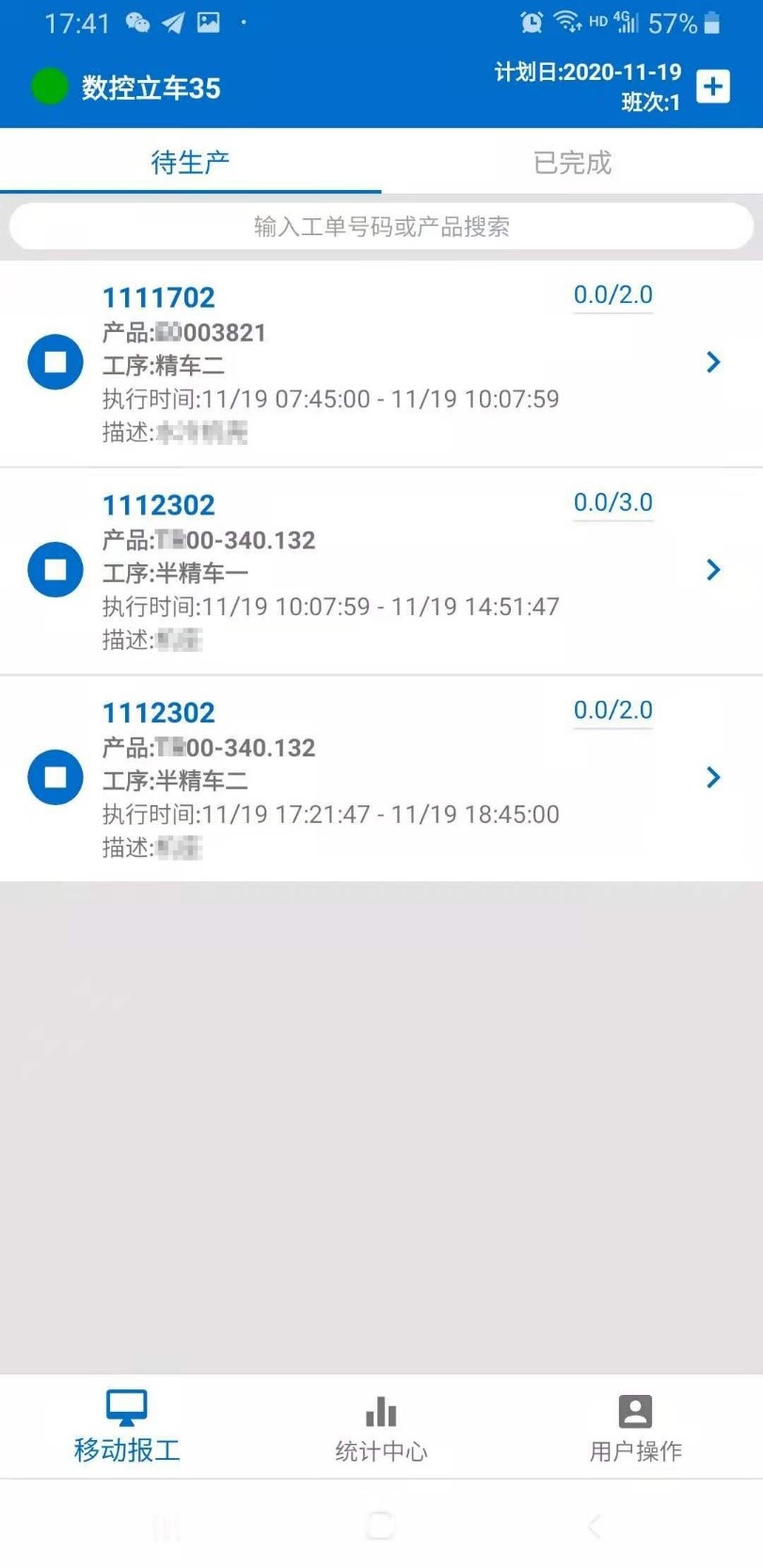

机械厂导入MES系统的非常少,但是报工问题又必须解决。PlanMateAPS采用手机APP的方式解决。APS所排的计划会按照设备班次发布到手机端,不用打印Excel,生产计划会推送到手机端,工人上班后就可以在手机上看到各设备今天的生产任务,生产完成后只要选择订单工序,输入完成数量就可以完成报工。如果需要调配,例如想换个机器做,或者把明天的单拉过来做,工人可以申请修改计划,车间主任复核同意后,修改立即生效。

计件工资管理:

怎样保证工人会认真报工?要有激励和强制才会认真执行。

机械厂大都采用计件工资方式,报工数据每月统计,可以用来计算工资。谁操作的哪台机器、生产了什么产品、良品/不良各多少,全部有记录。既然报工数据用来算工资,工人自然会认真对待。另外软件有自检纠错功能,操作中可防呆,可以避免多报、漏报,也节省了人工反复检查核算工资的时间。

每日更新计划:

每日将昨日报工数据读入APS,按照实际进度调整计划,做完的移走,未做的后延,紧急的提前。重新发布计划,手机上马上可以接受到最新的生产计划,车间按最新的计划开始生产。

生产计划与进度会在WEB上发布,公司其它部门人员可以实时看到每个订单的预估交期、生产计划、当前进度,计划与进度清晰透明。不需要天天打电话催问,也不用总是跟PMC要报表。