PlanMateAPS为注塑行业提供了完善的自动生产排程解决方案。注塑成型企业生产工序主要包括注塑、后处理(喷涂、丝印等),注塑件多为半品,最后需要组装为成品。瓶颈工序为注塑成型,也是占用企业资金最大的工序,借助APS自动排程系统,对模具的管理和使用以及颜色切换进行优化,可以大大降低生产成本。

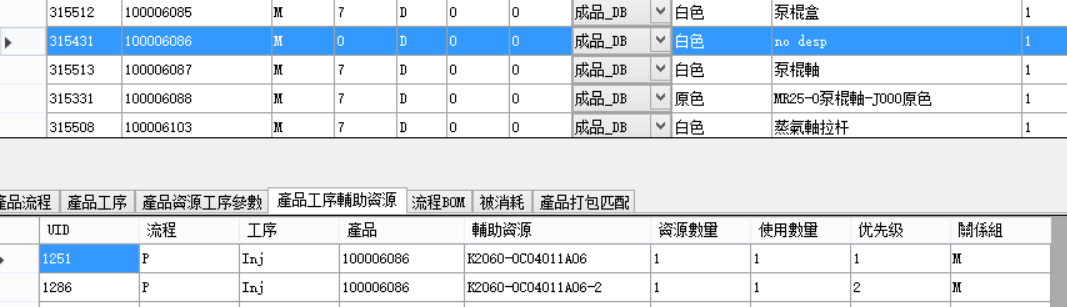

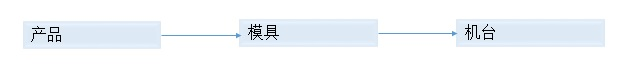

1.模具和机器的选择:

在成型行业的生产计划模型为以下方式:

通常一个模具有几种型号机器可选,在出模时间不变的情况下,优选吨位较低的机器,可以降低生产成本。

系统在自动排程中会优选优先级更高的设备.例如产品可用80,100T的设备,系统优选80的机器。

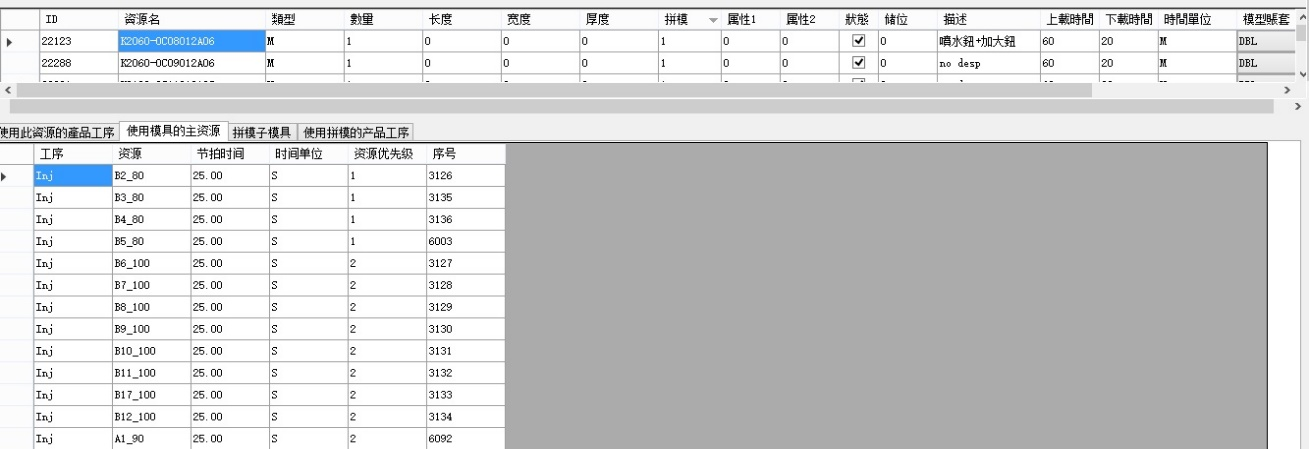

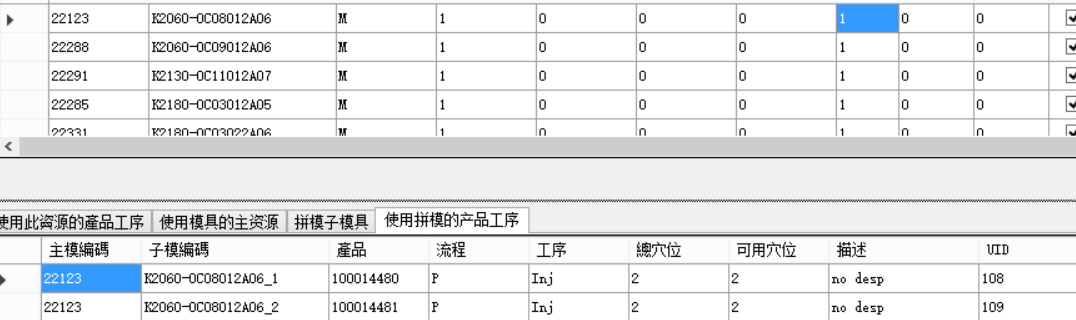

2.拼模

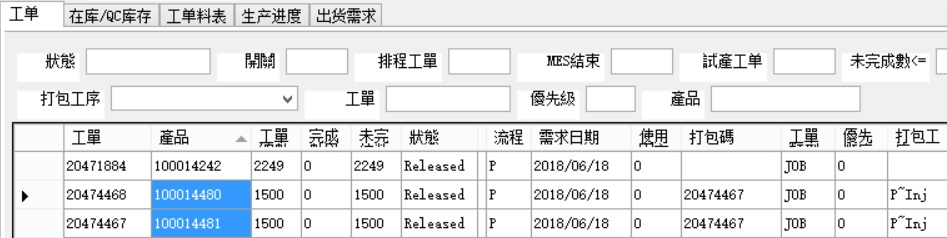

PlanMate的模型结构中包括拼模的定义,几个产品拼合使用一个模具,分别开穴位。穴位数可以相同或不同,如下例:

在自动排程时,Plugin 会对工单进行预处理打包,保留主工单(20474467),关闭部分工单(20474468)。排程时被关闭的工单任务不会排在主资源上,如下例:

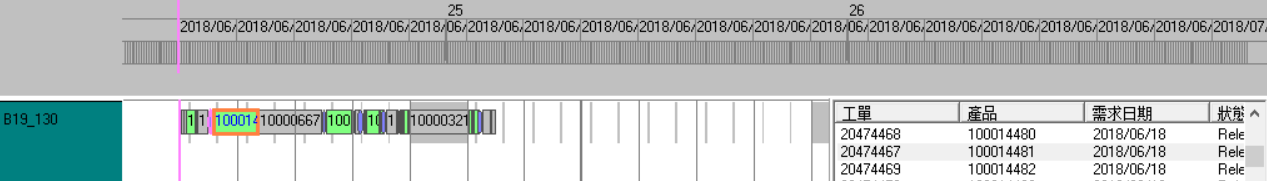

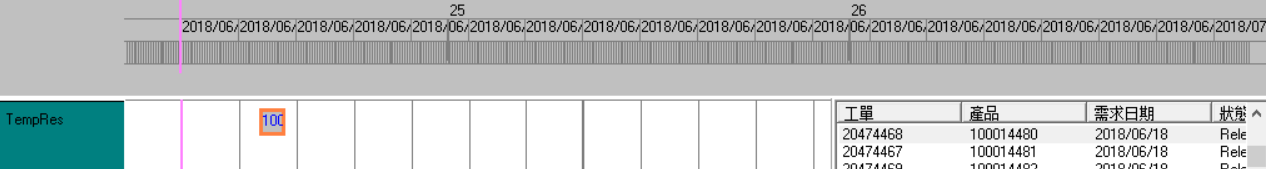

排程后:保留的工单(20474467):

另一个工单任务隐藏在临时线,不排在主资源(20474468):

3.相同产品合并生产

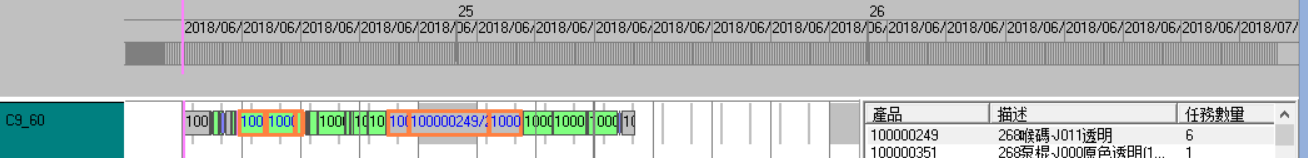

需求时间接近的相同工单任务,在自动排程时合并生产,甘特图如下:

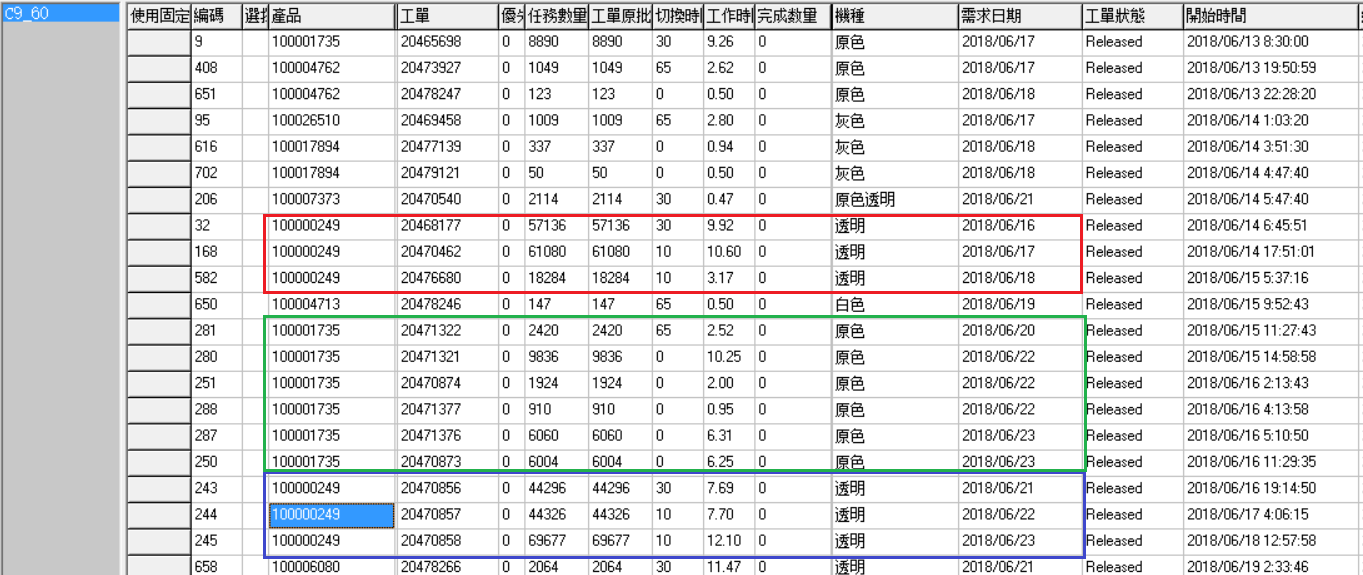

任务表如下:

从图形和表格中可以看到,相同料号,需求时间接近的产品合并生产。

4. 注塑中产品颜色的管理

颜色切换需要时间,清洗机器也会造成色料浪费。

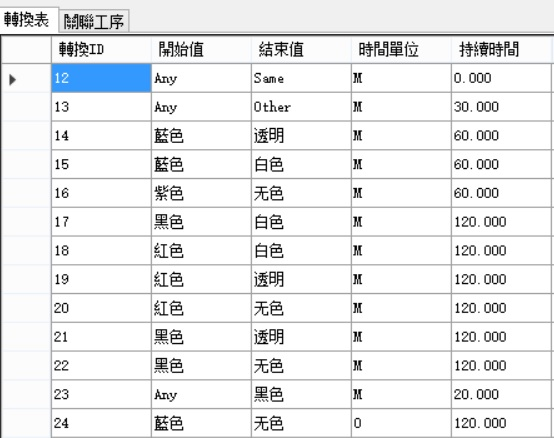

因系统并不能识别汉字颜色的含义,因此在模型中会定义颜色切换需要的时间和成本,需要禁止的切换(例如黑色到白色,或透明无色)

禁止的切换在排程中会避免。 允许的切换系统根据模型计算切换时间。

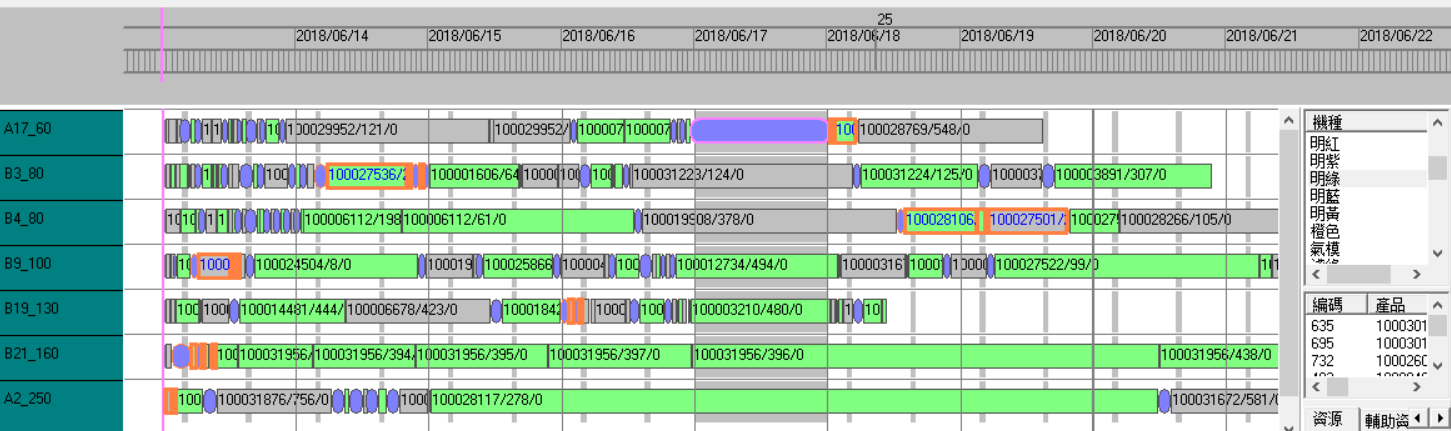

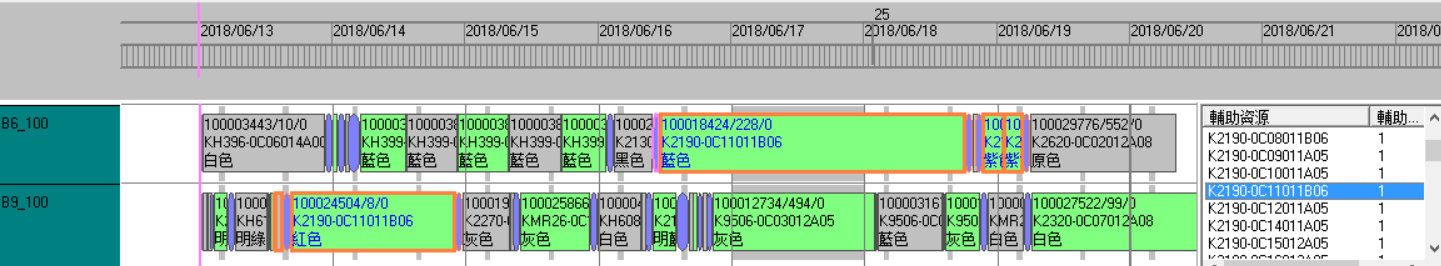

在机器和需求时间满足的情况下,优先将相同颜色的订单排在一起,而后将相近颜色(切换时间短及成本低)的排在一起。

以下加亮的任务为相同颜色的产品:

切换时间:切换模具需要的时间和切换产品需要的时间取其较长的。

5. 使用相同模具的产品工单排程优化

如果颜色切换不在禁止之列,相同模具的工单因切换时间短,也会优先排在一起。

有些产品模具相同, 颜色不同。或有些产品颜色和模具都相同,只是使用的镶嵌件不同,这样的产品料号会优先排在一起。

6. 实际生产进度

工厂未导入MES系统,每日换班前录入本班次的工作报表,Planmate读入工作报表更新工作进度,生管按照实际进度调整计划。后续考虑引入手机现场报工软件,不只可以及时得到生产进度,也可以省去输入报表的工作,另外各部门主管可以在手机上实时看到工作进度。

7. 订单调整和计划的修改

正常情况下每天下载新工单,运行一次排程,当前的计划中会有部分工单完结,又有部分新工单加入。

如果设备异常或延产,生管可以手工调整异常,如果异常较多则让系统重排。手工调整包括:

任务移动到其它设备

拆分合并工单

暂停生产

未来24小时的计划锁定:在工单变更或设备异常需要重新排程时,继承当前锁定的任务,保持未来24小时的计划在重排的时候不变。

8. 模具养护和管理

模具在养护期间,暂停使用,可以定义模具养护的时间范围,长度可为数天。在模具养护期间,使用此模具的产品使用备模,如果没有备模则延迟生产。

9. 多模具选择

如果产品只有一个模具,排程不会同时开两台机生产。

部分量大的产品会有多于一个模具,在模型中系统需要定义模具选择优先级,按照优先级选择模具。如果只使用一个模具会超过交货期,则系统会同时使用多个模具生产。