APS系统在离散制造业和流程制造业的应用,有共性也有各自的特点:

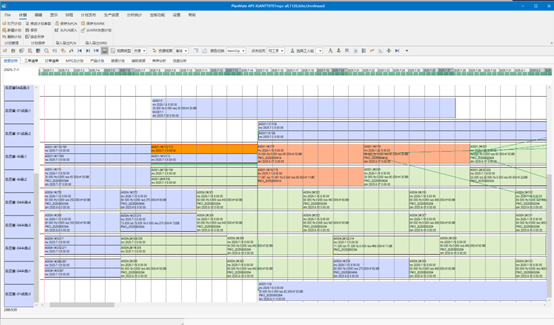

离散制造业:特点是产品品类多,且工序多。例如电子制造行业,成品料号多达数千种,每次排程的工单上千,呈现小批量、多品种、切换频繁的特点。机械加工行业工序有几十个,生产周期可能长达2个月,上百台机器共用,计划看起来像蜘蛛网一样复杂。

离散制造业大部分工序是流水生产,即产品一个个的生产,中间允许停顿。部分工序会有合批,例如电烤箱、微波清洗等。部分工序会外协,例如电镀、热处理等;

医药化工行业:产品的品类和工序会少于离散制造业,具有以下特点:

- 多级BOM,各级产品之间用量多为小数

- 各级产品均需要按整批生产,因此需要合批计算

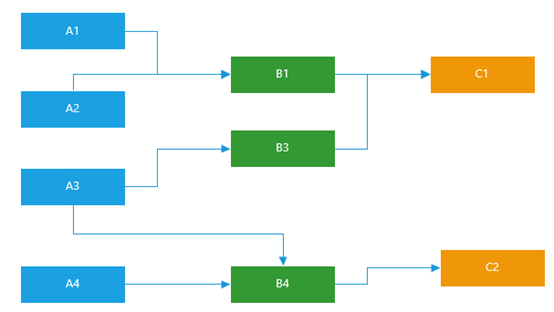

- 各层级批次间会形成多对多的供应关系

- 生产过程中,需要管理批次,按批次发料、报工、品检、入库

- 批次品检不过,有可能报废

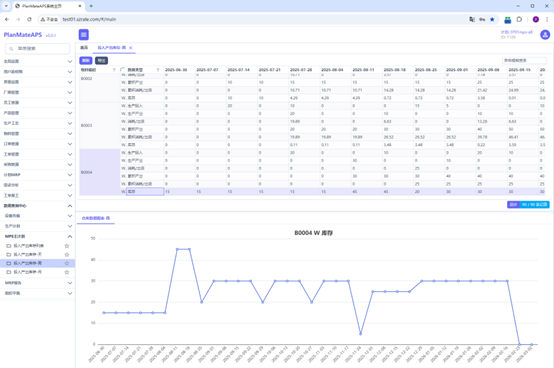

- 各级半品整批生产,分次使用,因此半品会有剩余的批次库存。

- 半品按先入先出原则分配使用,先消耗库存。库存不足则再排生产。净需求不是批次整数倍的,也按批次整数倍生产。

- 每个产品的批次大小不同。部分产品排在不同的设备上,批次会有差异。例如A设备批次为500KG, B 设备批次为450KG

- 有效期很短的产品,合批生产,但是批次大小按照实际需求生产,不超需求。

由于需要合批计算,且批次间复杂的供货关系,人工编制生产计划很困难,尤其是长期计划有难度。leo.