自动生产排程可以实现精益生产四个基本目标: 高设备利用率、低库存、生产周期短、按时交货。本文探讨PlanMateAPS在生产周期管理方面的应用。缩短产品制造周期可以大大降低在制品的数量,减少半成品库存,并避免产生半成品呆料。

生产周期过长的危害很多,总结有几点:

- 对于成品和零部件都由本厂生产的企业,零部件生产时间过长, 容易引发零件库存过高,产生呆料。如果零部件提前多日开始生产,总装计划发生变更时,零部件就会变成库存。

- 车间的在制品数据过大,线边堆积了大量的半成品,占用空间。由于不能及时入库,难以管理,也很难做到先入先出,容易引发品质问题。

为什么会有生产周期过长的问题?

理论上,工序之间时间关系应尽量紧密,只要满足运输要求就可以安排生产。

在实际上,因为工厂采用手工方式排程,计划员无法精确计算每个工序之间的延时。设备共用,各产品工序纵横交错,一但一个设备发生故障,或者客户变更订单,整个计划就全盘打乱。

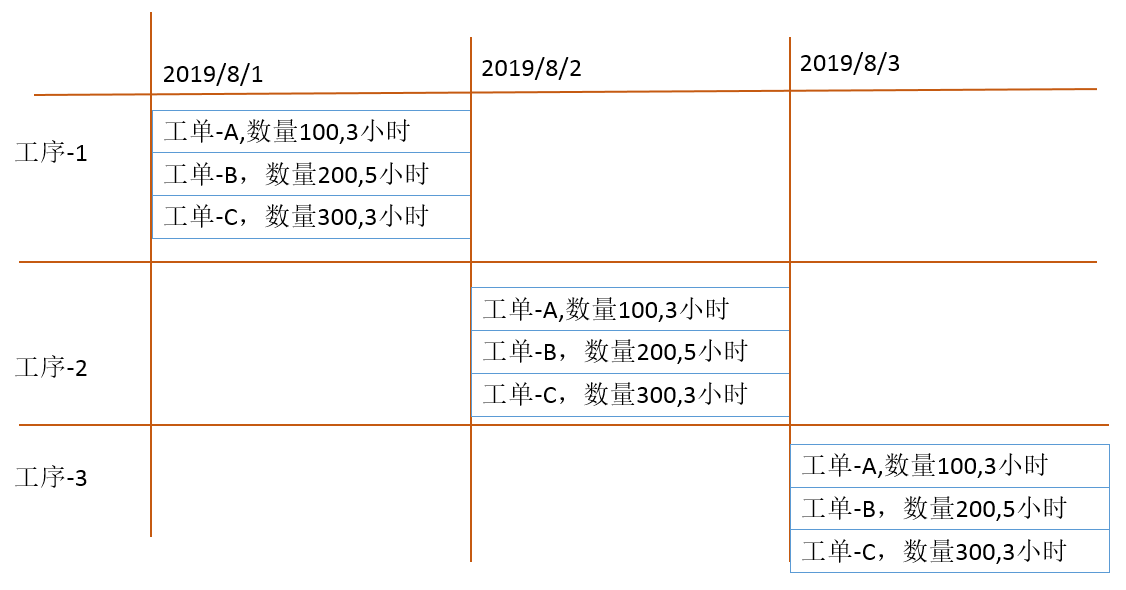

计划员人工方式编制的生产计划如下:

假设产品生产需要3个工序,作为示例,我们简化生产工艺,令各工序生产时间一样

假设设备每天工作11小时,对于需要三个生产工序的产品,计划员手排的计划通常如下:

从上图中可以看到,产品生产共需要3天时间。因为Excel无法精确计算工序之间的缓冲时间,简化的做法就是拉长工序延迟,通常工序间间隔1-2个班次是常见做法。如果一个订单生产发生异常,计划员也比较容易修改计划。

PlanMateAPS自动生产排程系统中的工序关系和缓冲时间:

在PlanMateAPS中,可以定义两种工序关系:

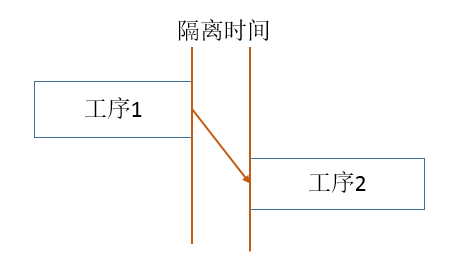

ES关系(结束开始):

ES关系标识一个工单的前工序全部完成,并放置一段时间,后工序才能开始。常用于批次设备与后工序的关系。例如前工序使用的是加热炉,必须整批作业,完成后需要放置几个小时冷却后工序才能开始。

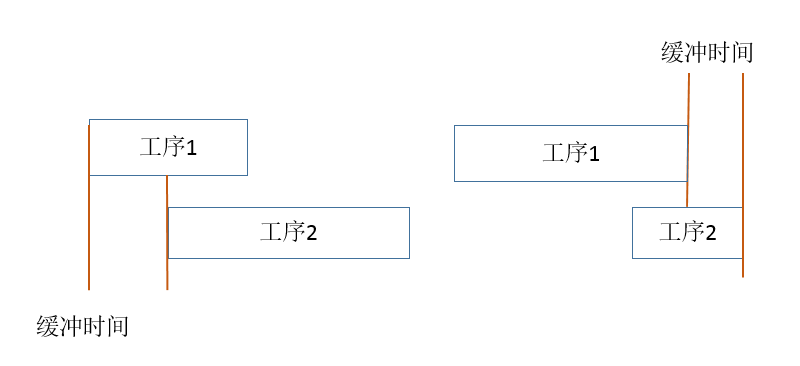

EE关系(开始开始-结束结束):

PlanMate中的EE关系涵盖工作时间的前短后长及前长后短两种情况,系统在排产优化的时候会自动计算,同时满足开始和结束时间的约束。

缓冲时间的定义:缓冲参数可以按照数量或者时间定义,通常需要考虑运输问题,比如运输的批次和频率,如果车间用物料箱和台车运输,要统计每车能装多少。在基本运输参数基础上,加上一些缓冲时间,作为排程的约束参数。比如,平均3小时产量可以装一台车,可以将缓冲时间设置为4小时。

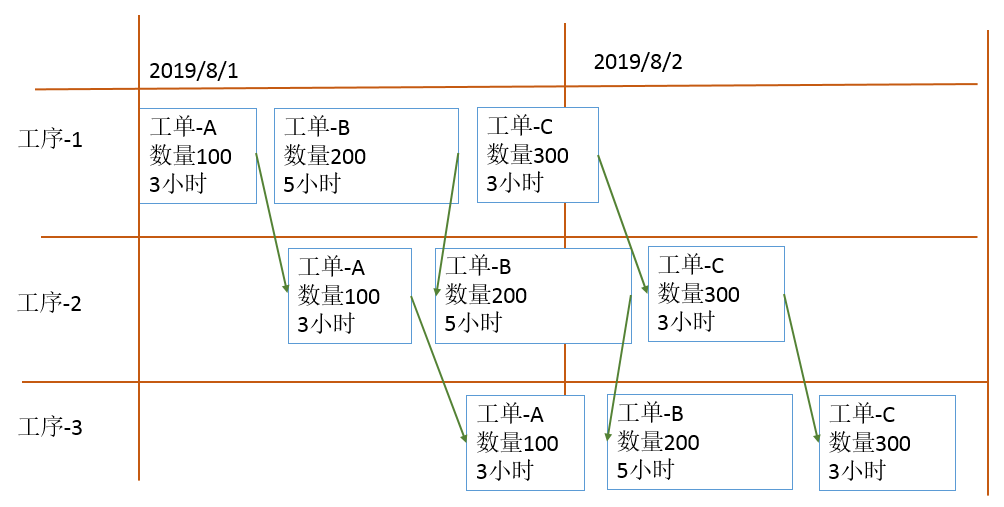

以上人工所排计划,如果用APS自动排程,假设工序之间4小时缓冲是合理的,APS排程结果如下:

从图中可以看到,使用APS自动排程编制的生产计划,由于使用了严格的工序缓冲时间控制,产品生产时间从3天缩短到1.2天,缩短了60%。

注:工单之间的空档是产品切换时间。

产品生产周期的缩短,对于生产工序多的企业,效果最为显著。

生产周期缩短,车间的在制品数量将大大减少,降低了管理成本,同时也降低了半成品库存水平。