PlanMateAPS机械加工解决方案

PlanMate手机现场报工模块正式发布

2018年7月6日APS生产排程系统基础知识-数据模型

2018年10月10日机械加工行业工序繁杂,设备众多,生产计划的制定和修改都有困难。PlanMateAPS自动生产排程系统提供了本行业生产计划与排程解决方案,帮助企业实现快速排程、设备优化、按期交货,从而赢得市场和客户。

行业特点:

机械加工行业特点是设备种类多,每个产品需要经过多个工序,且各产品工序纵横交错。因为工序复杂,因此目前手工排程方式通常只能排未来24-48小时计划,且计划员常常是工作于调度方式而非计划方式,在计划发生变更时修改更加困难。无法评估交期、不能按期交货、计划混乱是常态。本文为困惑中的企业介绍PlanMatAPS的自动生产排程解决方案。

计划统计数据:

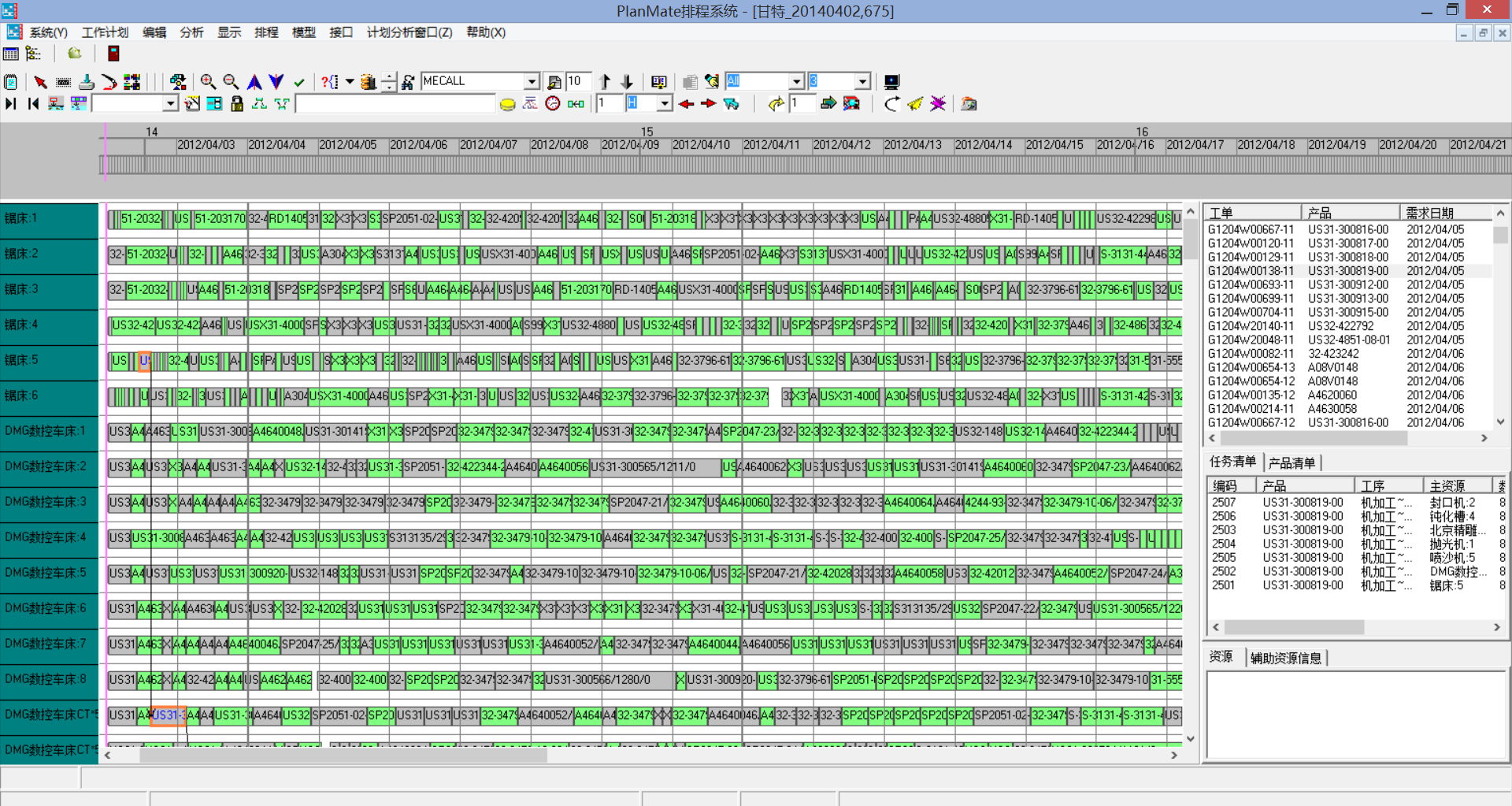

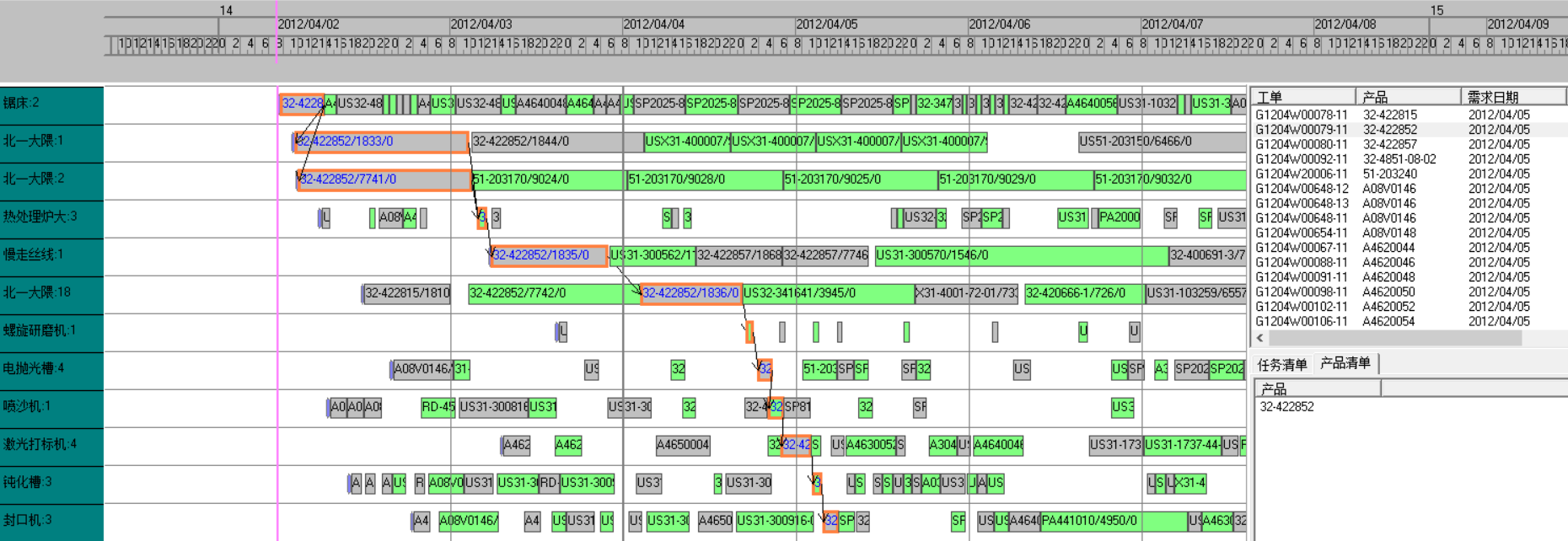

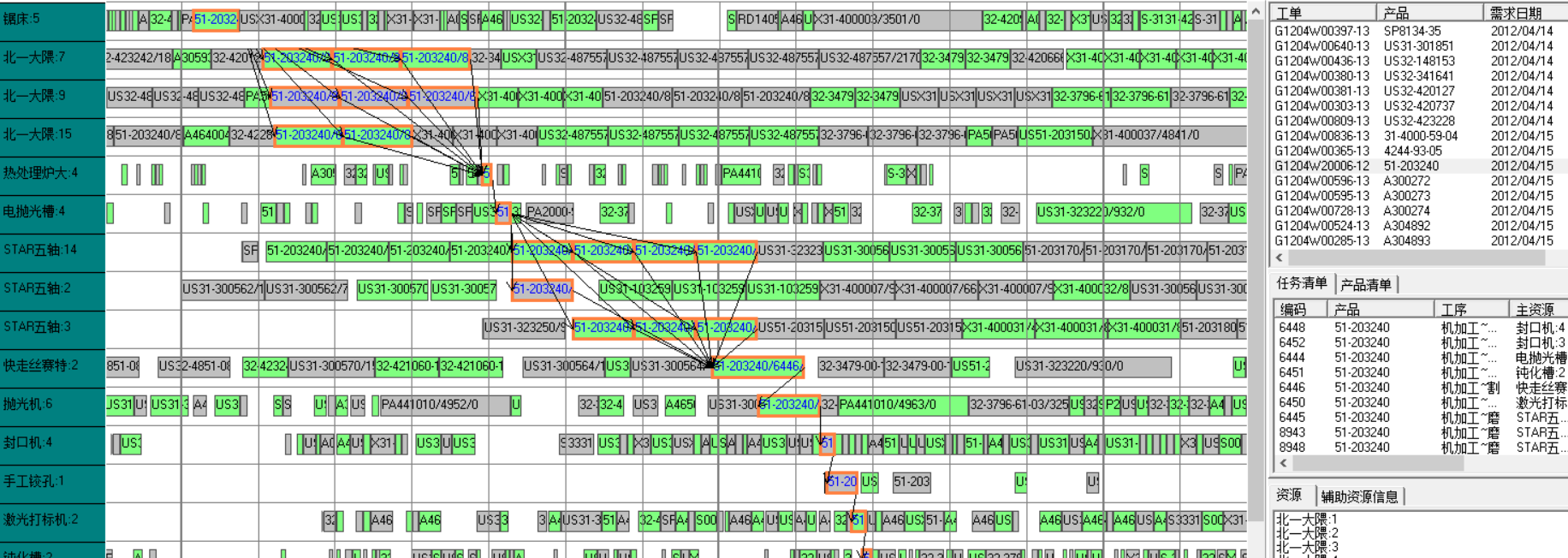

本示例包括 964个订单,共9397。计划时间约5周,各类设备共有190台。排程运行时间 2分钟 。

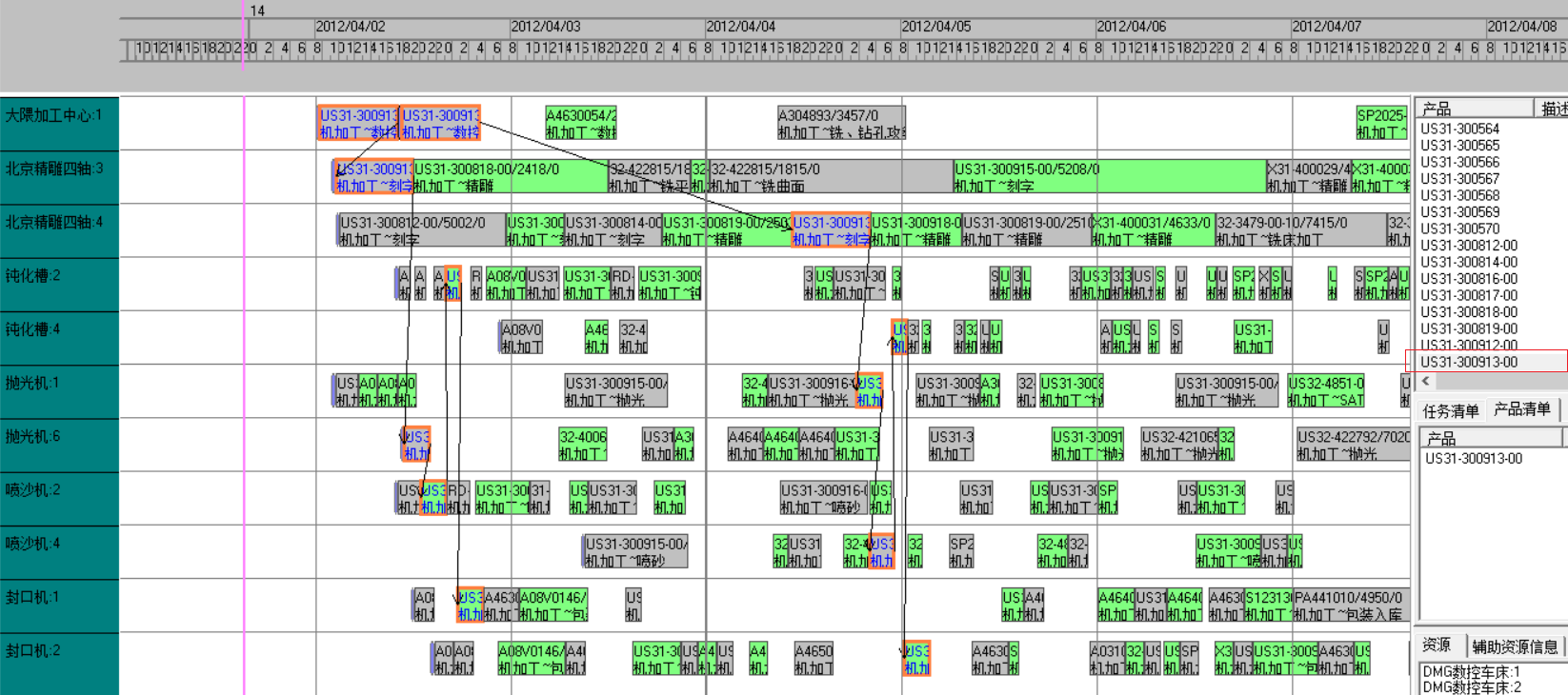

排程后界面如下:

基本概念 :

1. PlanMatAPS使用甘特图作为生产计划显示和操作主界面,在此界面下,用户可以运行排程、查看和分析计划、修改计划;

2. 生产计划甘特图中,水平轴为时间,单位为周、日、小时、分钟。垂直轴为设备。每个小矩形是一个生产任务。PlanMateAPS运行时间单位精确到妙;

3. 产品生产模型主要包括:BOM,产品需要经过的所有生产工序,每个工序上允许使用的机器设备和节拍时间,产品工序上要使用的辅助资源(模具、治具、工人等);

4. 工序之间有时间约束关系。缓冲方式和参数需要在模型中定义,每个产品工序单独定义。可以按时间或按每次转运的数量定义,还要考虑转运容器每次能重载的产品数量、需要的缓冲时间等;

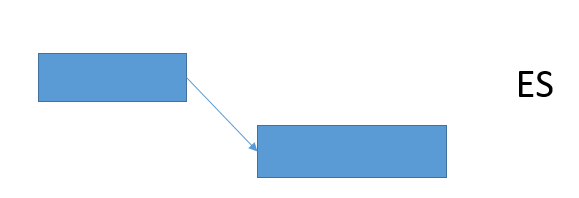

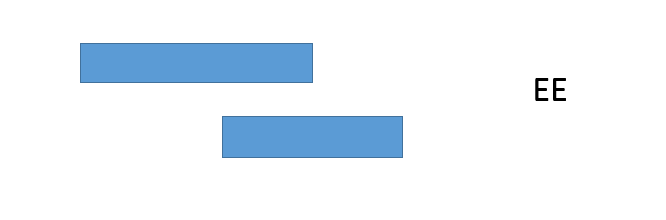

5. 工序之间关系分为:a) ES:前工序完全结束,经过隔离期后工序才能开始;b) EE:前工序与后工序有部分时间重叠;

6. 部分工序需要较长的隔离期,例如加热烘烤、喷胶等,或者需要等待品检后才能生产。

7. 在工单不拆分情况下(工作时间较短),每个工单经过一个工序会产生一个任务。如果一个产品需要10个工序生产,就会产生10笔工作任务,分排在不同的生产设备上,并满足工序之间时间约束。生产时间系统自动计算:任务生产时间 = 节拍时间 * 数量。

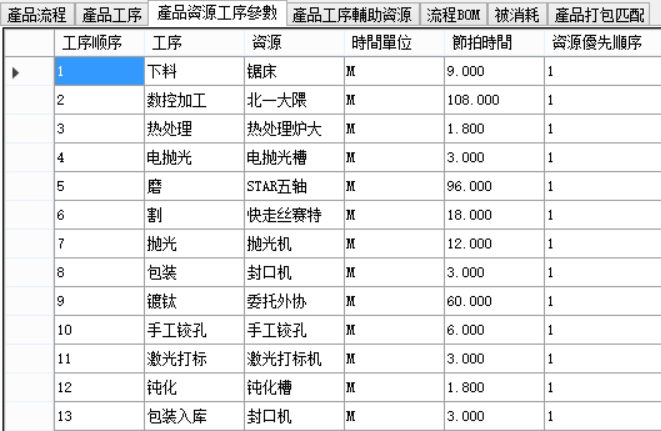

本示例模型特点如下:

1. 每个产品2-13道工序,差异较大;

2. 在所有工序中,时间长短差异很大;

3. 数控加工和打磨需要的时间较长,其它工序需要时间较短。对应工序的设备数量和品牌较多;

4. 在部分工序中需要特定的夹具作为约束条件;

PlanMate排程示例:

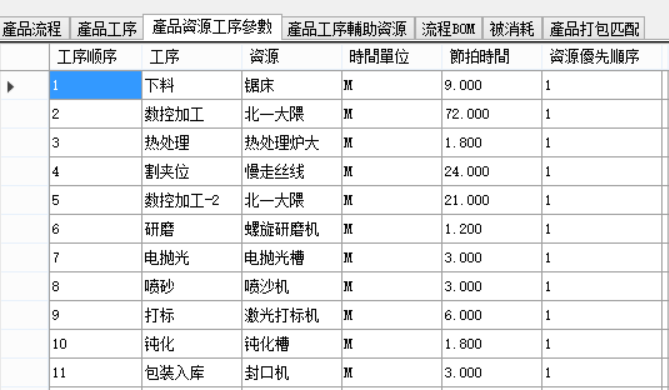

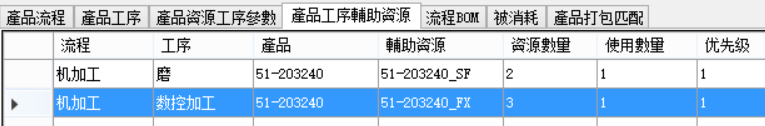

- ?产品模型和工序任务流:一个产品的典型工序如下:

注解: 标准工序名比较简单,需要精确定义,由系统运行使用。用户可自己输入工序描述,定义更详细的加工细节。描述可以显示在甘特图中及出现在报表中。

以下工单较小,生产时间短,因此未拆分;

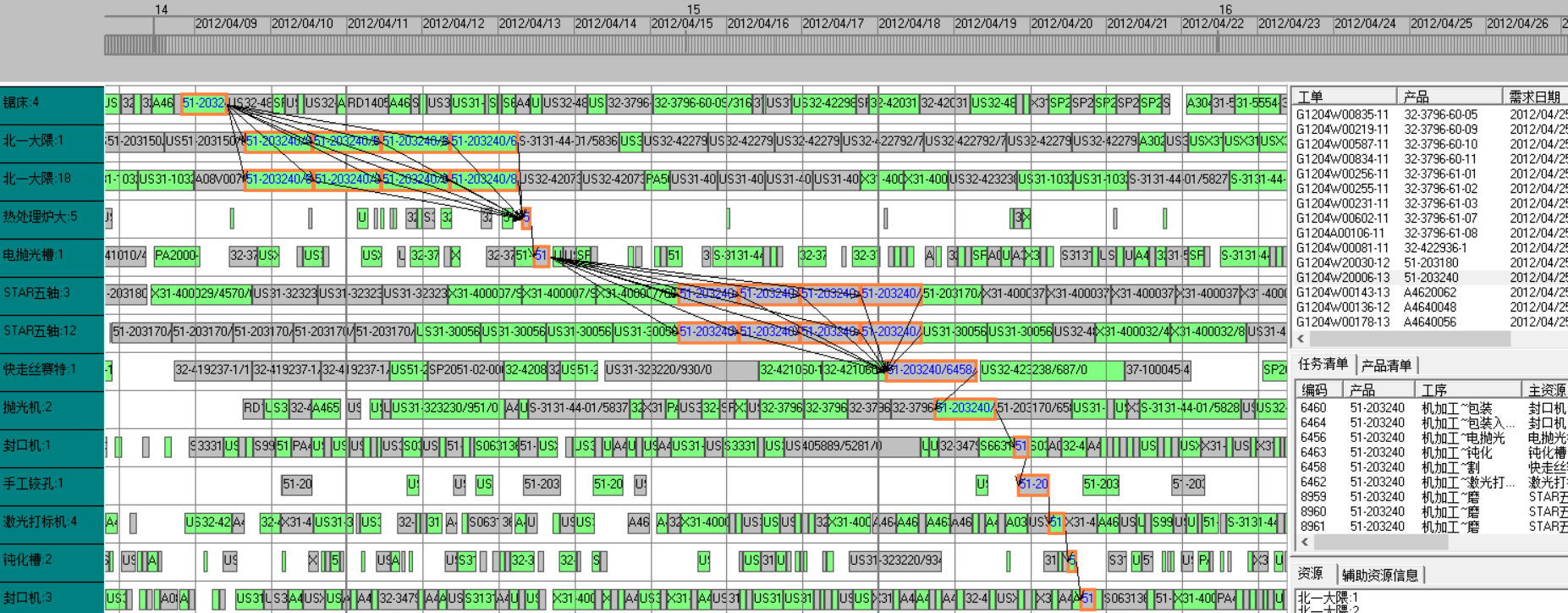

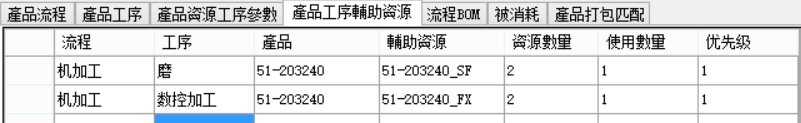

- ?任务拆分与辅助资源约束:

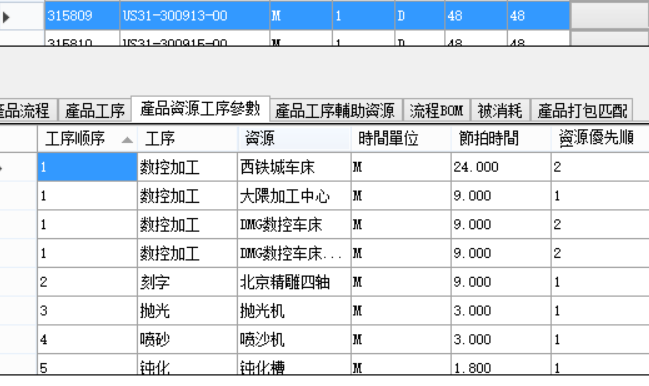

需要加工时间较长的工序系统会自动拆分为多个工作任务,并分配在不同的设备上。具体分配的设备数量由夹具的数量决定,如下所示:

在以上工单排程中,数控加工和打磨时间较长,系统自动拆解任务。拆分任务时间长短可定义。本示例中定义为22小时。

产品工序模型如下:

此产品定义了夹具,数量各为2个,生产加工需要使用1个,因此任务拆分后,分配到2台机器

如果将夹具总数定位3,则排程结果如下:

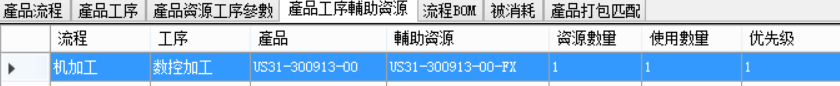

- 多设备选择与设备负载

厂内有很多设备具有通用性,例如不同品牌的数控加工设备,都可以完成数据加工任务但节拍时间可能不能。在模型定义时,应多定义几种机器,系统会均衡设备使用。

主资源及节拍时间:

辅助资源:

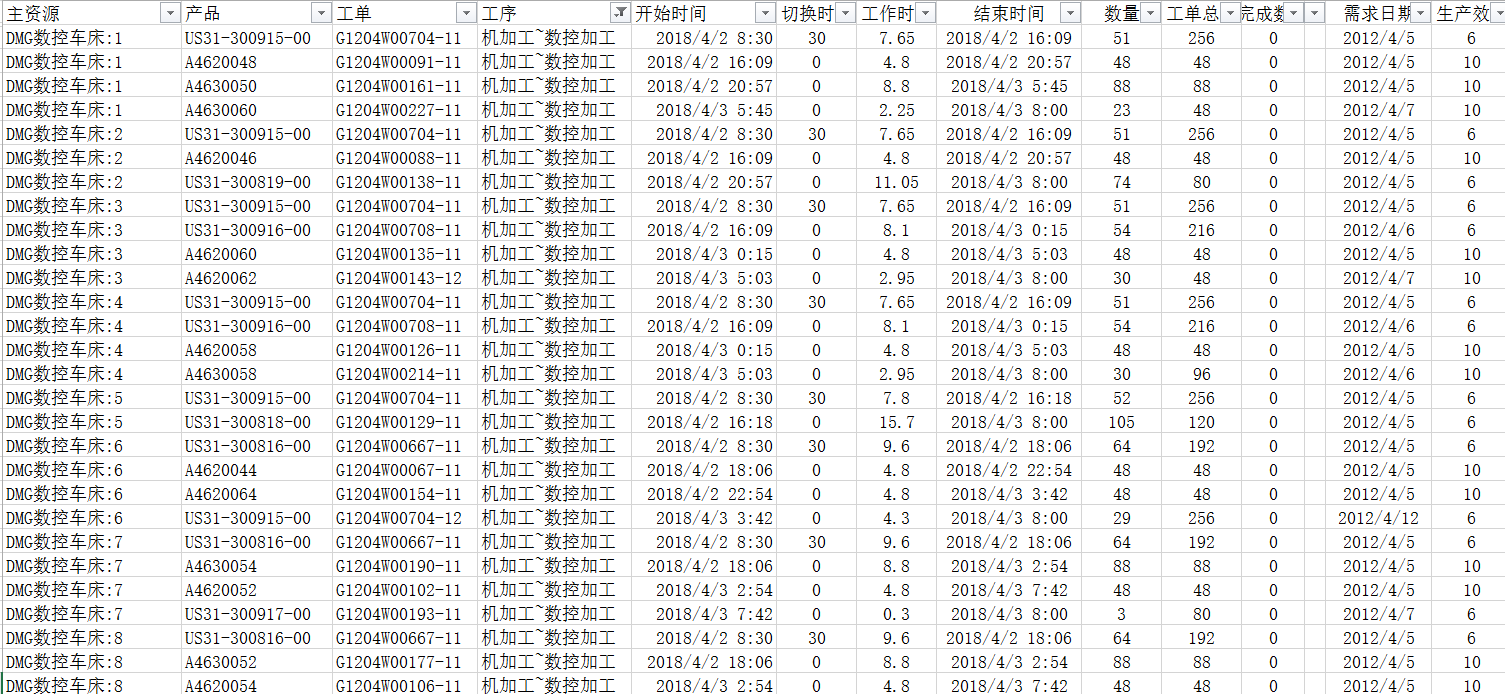

排程如下:

大隈加工中心设备比较空,且有设备优先级高,因此系统选择该设备生产。 - ?系统报表

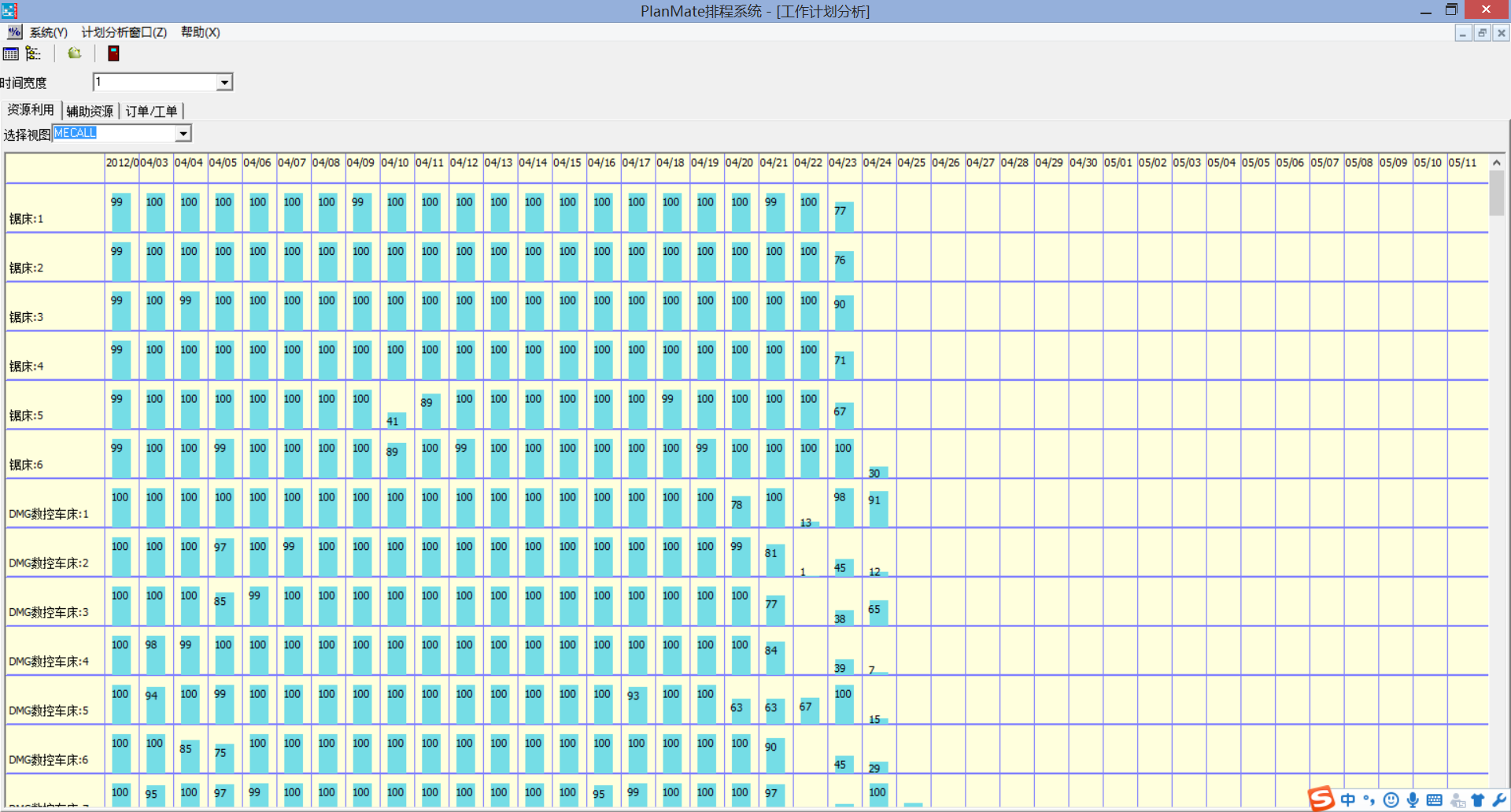

设备负载率:

生产计划示例(输出给车间):

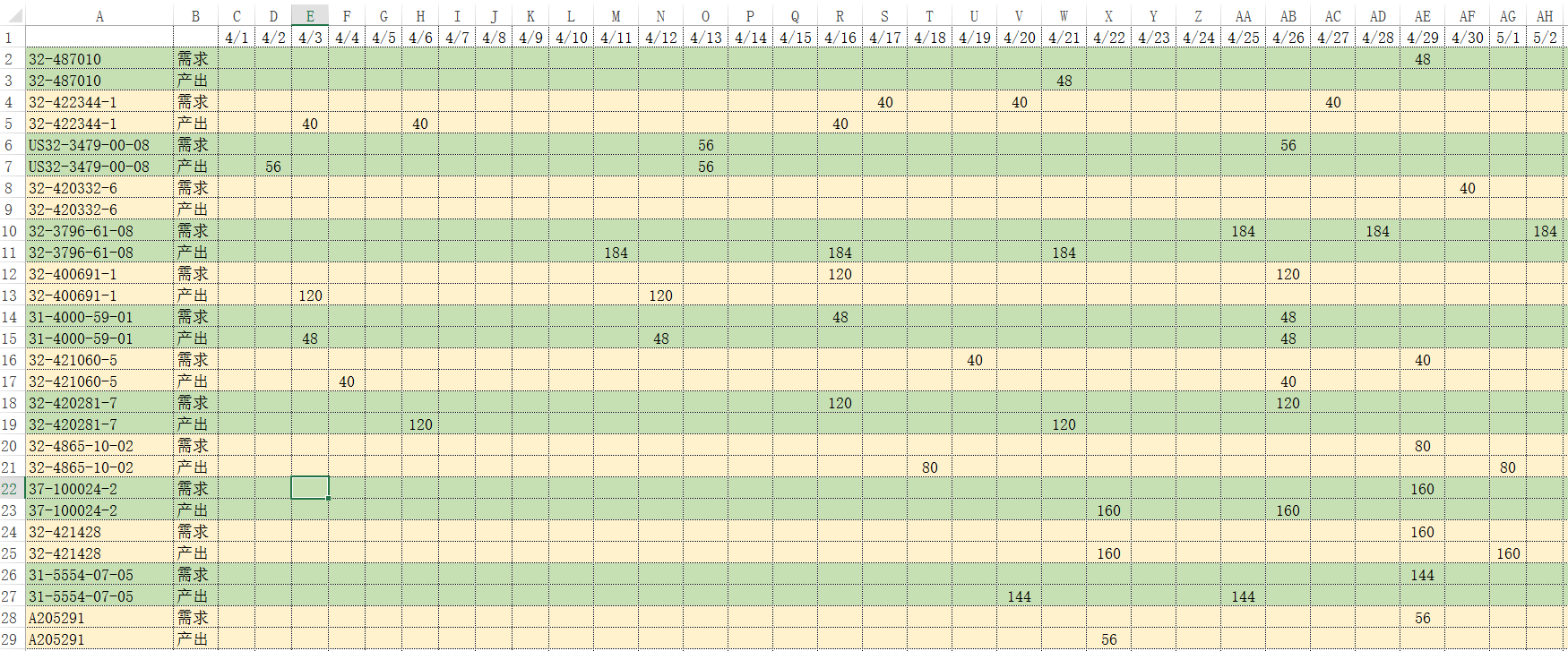

产出计划示例:

说明:横轴为日期,纵轴为产品 。需求行为该产品在此日期的订单数量,产出为该产品在此日期完工数量。