在离散制造领域,各行业生产设备千差万别,总结起来主要分为流水生产和批次生产两种方式。批次生产设备的排程,因为要计算批次大小,需要合炉生产,传统的手工排程方式会更加困难。

本文探讨流水生产与批次生产设备的排程需求及PlanMateAPS的解决方案。

在离散制造领域,各行业生产设备千差万别,总结起来主要分为流水生产和批次生产两种方式。批次生产设备的排程,因为要计算批次大小,需要合炉生产,传统的手工排程方式会更加困难。

本文探讨流水生产与批次生产设备的排程需求及PlanMateAPS的解决方案。

流水生产设备,产品是一个个制造出来。单件生产的加工设备,虽然没有排成流水线,因为产品是单件制造,我们也将其归于流水设备。一个工单在工序上的生产时间计算如下:

生产时间 = 节拍时间 * 数量

部分设备可能有小批次产出,例如成型行业中有一模多穴,每模次产出多个产品,在实际排程中,因为批次较小,且不能拼合不同产品,通常也做为流水设备处理。

我们常见的机械加工设备、成型机器、SMT生产线、组装生产线等,都属于流水生产设备。

流水生产工序控制:

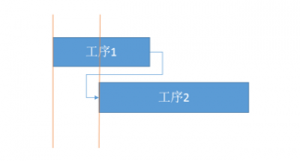

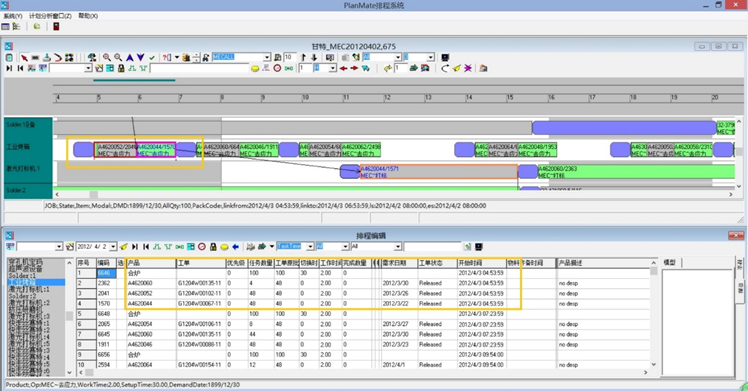

如果相邻工序都为流水生产设备,工序之间在时间上常常有重叠。如下:

两条橙色线之间的时间,我们称之为工序缓冲。工序缓冲可以在PlanMate APS模型中定义,需要考虑运输批次、安全缓冲等实际需求。

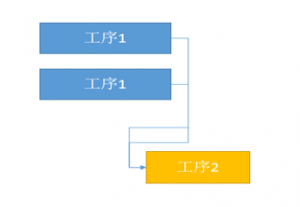

如果前后工序时间差异很大,如果治具、模具的辅助资源允许,也会将生产时间较长的工序分开平行生产,这样可以缩短工序间的WIP时间。例如:

人工排程难题:

如上图中所示,如果要使工序间时间紧密,需要计算后工序应该何时开始。在工单数量和产线众多的情况下,如果采用人工排程方式,因计算量太大,这种计算很难执行。

计划员通常会加大工序间缓冲时间来简化计算,很多厂以12或24小时为基本缓冲时间,前后工序分开两班或两天作业,这样就不需要精确计算后面工序的开工时间,只需要要考虑产能。此种方式的缺点是在制品过多,很多半品堆积在产线旁,但是在人工排程方式,很难避免。

导入APS缩短工序延迟:

在导入APS系统后,其中一个重要的收益是缩短工序间延迟,系统使用严格的缓冲时间排程,在制品数量大大减少,产品的整个生产周期缩短。

一个批次是指同时投料在一个大的容器中生产,最后分装的一批产品。在化工、食品、制药、饮料等行业中最为常见。

在离散制造业也有批次生产设备,常常是流水生产和批次生产混合交替的。例如机械加工行业,数控加工属于单件生产,酸洗、淬火等,属于批次生产。磁控溅射、真空蒸镀等都属于典型的批次生产,而蒸镀前和蒸镀后又包括多道单件作业工序。

批次生产排程的特点:

每批次的容量是一定的。在工艺允许的情况下,应尽量合炉生产,提高设备利用率

批次生产方式的设备排程,炉次容积是确定的,而工单批量差异很大,为了提高效率,大的工单拆分为多炉,小单则合炉生产。

不同的设备,炉次大小计算方式也不同。我们遇到过的项目,主要分为三类:

此类设备可以定义设备总容量,并为产品定义尺寸参数。根据设备容量、产品尺寸、工单数量等参数,拼合生产。

示例:

假设一个加热炉,按标准尺寸产品计算,容量为500 ,即产品尺寸为1,可放置500个。如果产品尺寸定义为2,则可以放置250个。假设一炉中已经放置了200个尺寸为1的产品,剩余容量可以再放置150个尺寸为2的产品。

产品大小的定义不一定是整数,也可以定义为小数,可以放置的产品数量 = 总容量/ 产品大小。

此种模式拼炉计算比较复杂。比较简单的方式是将4个同类的工件盘拼为一炉。

拼炉条件:如果要拼为一炉生产,还要满足生产参数相同,需要的生产时间一样等条件。另外前工序完成时间、交货时间等也是约束条件。

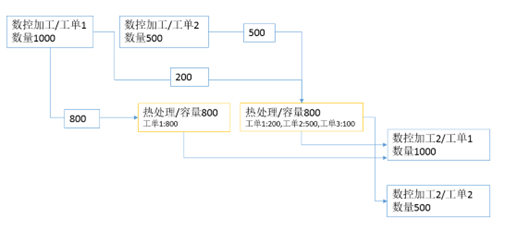

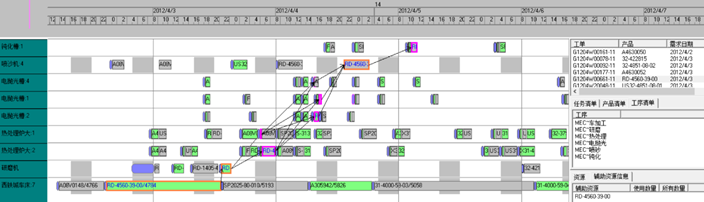

下图为炉次生产中数量和时间的关系

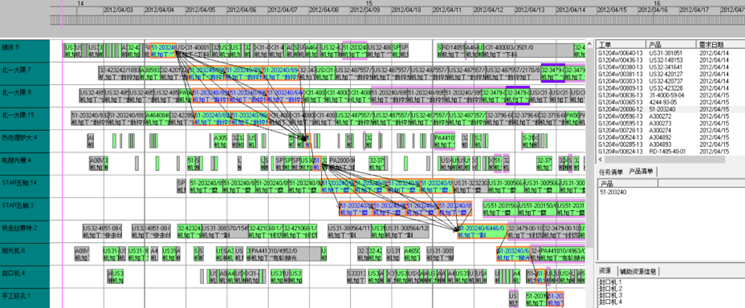

PlanMateAPS中炉次的拆分合并示例

如上图中,工业烤箱容量为100,几个工单合为一炉生产

如上图,热处理与电抛光均为批次处理设备,流水生产与批次生产混合,工序间有拆分与合并

在热处理设备的排程中,除了要考虑每个炉次的容量,还要考虑各炉次的温度,温度应递增或递减,不能跳跃过大。